Pour garantir un contact électrique de qualité, il faut :

- Augmenter la surface et la pression de contact (diminuer la densité de courant)

- Éviter l'oxydation entre les surfaces en contact (maintenir la résistance à une valeur négligeable)

Ces deux points pour éviter l'avalanche thermique, telle que :

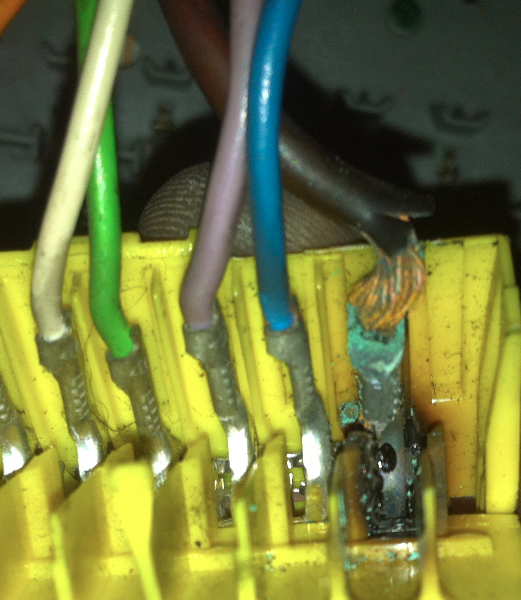

Résistance => Échauffement => Oxydation => Résistance Augmentée => Échauffement augmenté => accélération de l'Oxydation...

Donc les surfaces en contact doivent être propres et non "blessées" (le dépôt métallique de la couche périphérique est anti-oxydant).

Toutefois, comme chaque action de connexion/déconnexion :

- "Blesse" les surfaces en contact, il faut penser à les protéger de l'air/eau avec une

pellicule de graisse non conductrice hydrofuge

- Diminue la pression des surfaces en contact, il faut restaurer cette pression et/ou limiter le nombre de manipulation des connecteurs.

Le rôle de la pellicule de graisse est d’empêcher l'oxydation des parties blessées des surfaces en contact (cette amorce d'oxydation va s'étendre avec le temps).

Il existe toutefois une exception à la règle de la graisse non conductrice hydrofuge, c'est l'usage de la graisse cuivrée conductrice hydrofuge pour les connexions de masse.

Cette exception est licite, pour autant qu'elle n'entraine pas de court-circuit.

En effet, sachant que la graisse même déposée en pellicule, va s'étaler avec le temps et d'autant plus vite que la température est élevée, les connexions isolées de masse ou circule un courant important sont améliorées (cuivre) et protégées (hydrofuge) dans ce cas.

J'ai essayé d'être le plus clair et explicite possible, mais n'hésite pas à me dire que je n'y suis pas arrivé